ADVISA SOLUÇÕES EM INOFRMÁTICA

Cenários de negócios para MRP preditivo em

SAP S/4HANA

O planejamento preditivo de materiais e recursos (pMRP) é uma ferramenta que permite ao planejador de produção realizar uma simulação de planejamento e avaliar os resultados do planejamento para tomar ações corretivas quando necessárias.

Contudo, cada empresa pode ter seus próprios requisitos para executar uma simulação, e há muitos cenários de negócios diferentes que podem exigir simulações. O pMRP leva em consideração os principais cenários de negócios para os quais as empresas precisariam executar simulações de MRP. Examinaremos esses cenários de negócios nesta postagem do blog.

Valide o Plano de Demanda

As empresas tradicionalmente planejam as quantidades de material que irão comprar e produzir com base em previsões. Essas previsões são determinadas nas reuniões de planejamento de vendas e operações (S&OP) ou planejamento integrado de negócios (IBP). Nessas reuniões, os líderes de vendas, fabricação e compras sentam-se juntos e a equipe de vendas fornece informações sobre quanto espera vender nos meses seguintes. A equipe de fabricação considerará quanto pode ser produzido e o departamento de compras fornecerá insumos sobre a capacidade dos fornecedores em fornecer os componentes. A produção geralmente é um plano de demanda, com as quantidades reais a serem produzidas de produtos acabados nos meses seguintes.

O principal caso de uso do pMRP é validar se as quantidades acordadas na reunião de S&OP ou IBP são realmente viáveis. O pMRP tomará como insumo o plano de demanda do produto acabado e explodirá a BOM, gerando um plano de simulação para todos os níveis de produtos semiacabados e matérias-primas. Também executará um cronograma simulado de lead time, considerando as informações dos roteiros (ou receitas mestres) e gerando um plano de capacidade simulado para os centros de trabalho.

Este tipo de simulação proporcionará visibilidade da carga geral do centro de trabalho e ajudará as empresas a antecipar quaisquer possíveis gargalos de capacidade nas fábricas. Com base nesta simulação de capacidade, os planeadores de capacidade e gestores de fábrica podem validar se têm recursos suficientes nas suas fábricas para produzir as quantidades que a empresa planeia vender. Com base nesta simulação, a previsão pode ser ajustada para garantir que será viável e não levará a qualquer escassez de capacidade ou matéria-prima.

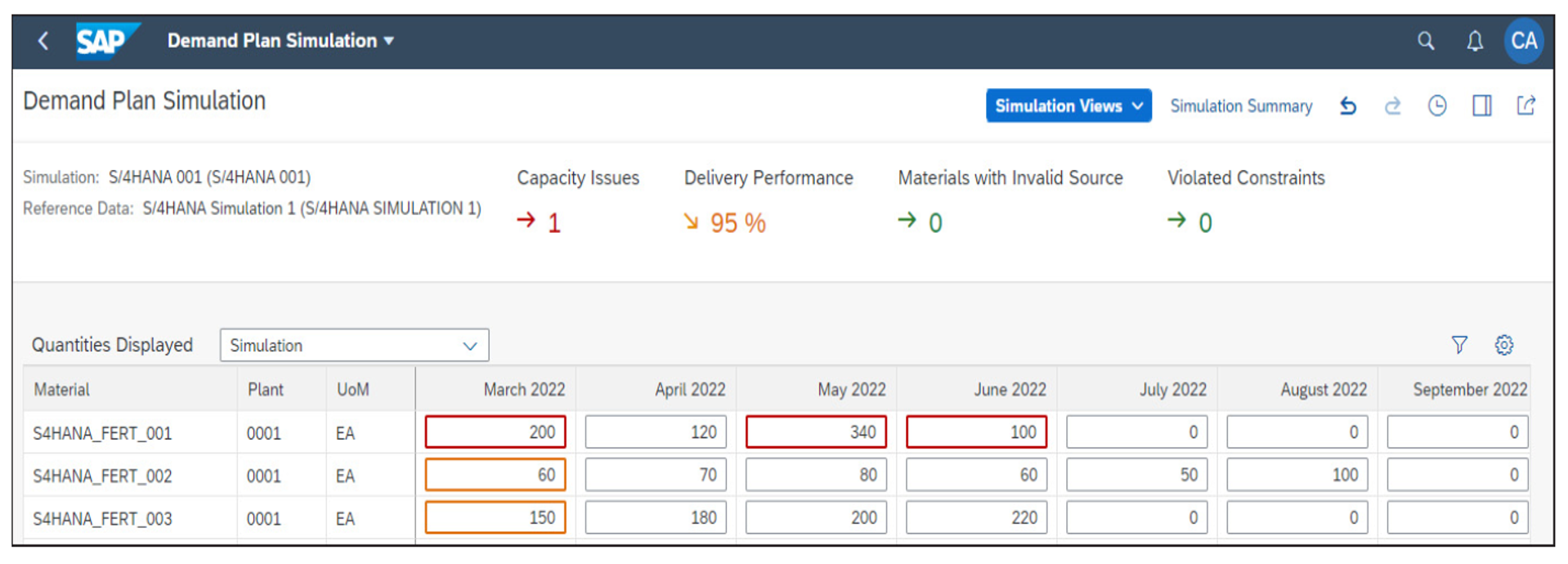

A figura abaixo mostra um exemplo de simulação pMRP, onde cada linha representa um material e a quantidade prevista para um determinado mês. O cabeçalho mostra uma visão geral dos principais indicadores de desempenho (KPIs) da simulação, e podemos observar que um problema de capacidade aparece para as quantidades previstas. Dentro da simulação, podemos ajustar o plano de demanda para garantir que não teremos problemas de capacidade, e isso afetará o desempenho da entrega. Quanto mais reduzirmos as quantidades para garantir que não haverá problemas de capacidade, menor será o desempenho da entrega. Por exemplo, o desempenho de entrega na figura é de 95% porque a quantidade no mês de março foi reduzida para garantir que haveria capacidade suficiente nos centros de trabalho.

Além da capacidade do centro de trabalho, o pMRP também trará visibilidade das quantidades totais necessárias para os componentes necessários para atender às quantidades planejadas nas reuniões de S&OP. Dessa forma, você pode antecipar possíveis problemas na cadeia de suprimentos e garantir que os fornecedores serão capazes de fornecer matéria-prima suficiente.

O pMRP nos permite definir restrições flexíveis para nossos produtos – por exemplo, definir que uma quantidade máxima de um determinado material pode ser produzida ou comprada. Caso esta quantidade seja ultrapassada, o pMRP gerará um alerta, chamando a nossa atenção para esta situação específica e permitindo-nos replanejar e evitar antecipadamente uma possível falta de material.

Planejamento de capacidade

Na seção anterior, discutimos como o pMRP pode ser usado para validar uma previsão, trazendo visibilidade sobre possíveis faltas de capacidade e sobrecargas nos centros de trabalho. Contudo, do ponto de vista empresarial, a simulação de planeamento de capacidade do pMRP não será utilizada apenas para validar a previsão, mas também para fornecer informações sobre a carga de capacidade futura e permitir ao planeador simular alterações para evitar uma sobrecarga de capacidade.

Um planejador de capacidade pode usar simulações de capacidade pMRP para antecipar possíveis mudanças nas linhas de produção da fábrica e nos cronogramas de turnos da fábrica, adicionando novos turnos ou fechando linhas de produção de acordo com o plano de demanda e a capacidade necessária do centro de trabalho.

Por exemplo, se houver alguns meses em que as quantidades previstas estiverem acima da capacidade da fábrica, o gerente da fábrica terá essa visibilidade e poderá planejar um turno adicional durante esses meses. Da mesma forma, se houver meses em que as quantidades previstas ficarão abaixo das esperadas, o gestor pode planejar o desligamento de uma linha de produção específica para manutenção preventiva ou limpeza.

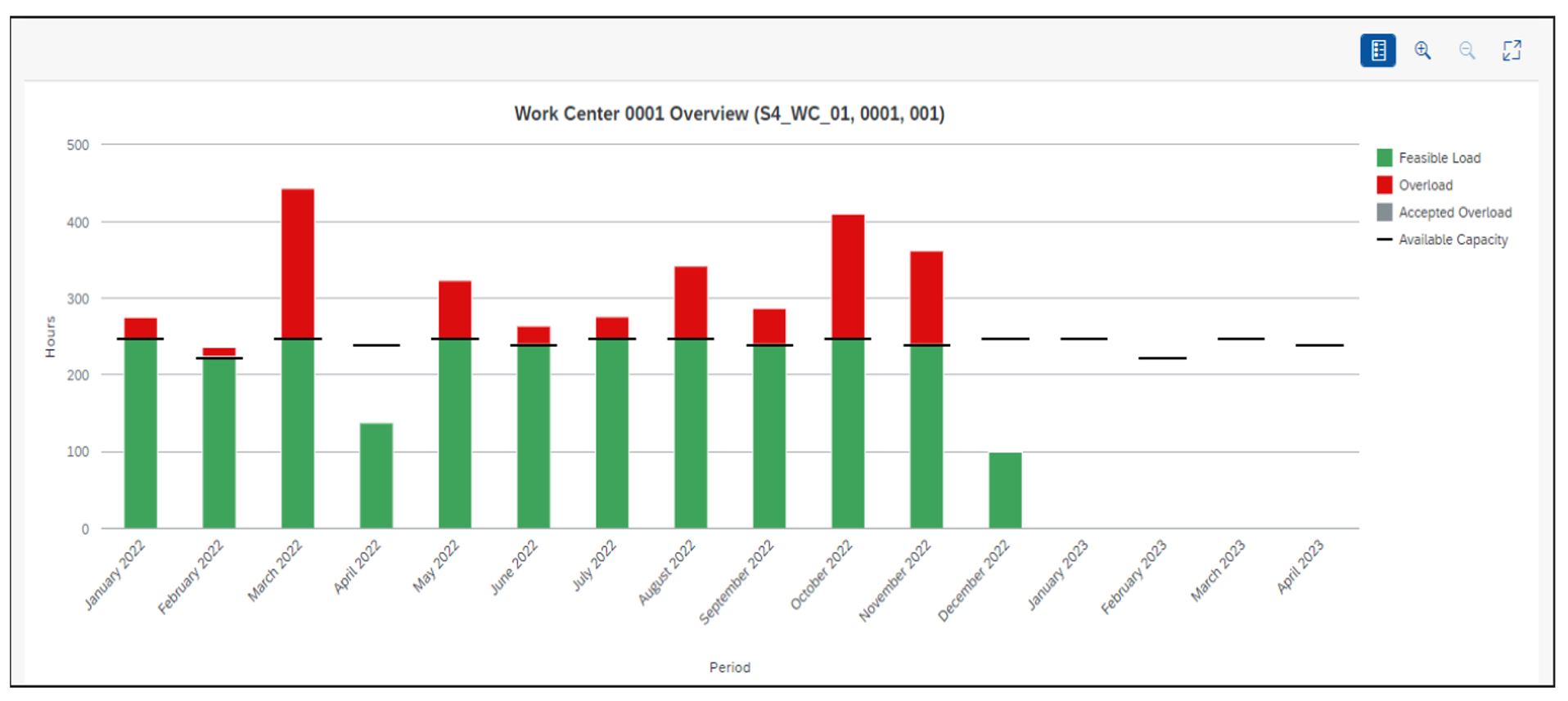

A figura abaixo mostra a Visão Geral do Centro de Trabalho pMRP , que exibe a carga de capacidade em um centro de trabalho em um gráfico e destaca problemas de capacidade para que você possa identificá-los facilmente. O planejador de produção pode simular diferentes tipos de ações para evitar escassez de capacidade, e o gráfico refletirá imediatamente essas ações.

Com base na simulação pMRP, os gerentes de chão de fábrica podem se preparar para as próximas mudanças de capacidade. Eles poderão tomar medidas operacionais, como adicionar turno e contratar funcionários, ou tomar ações mais estratégicas, como construir uma nova linha de produção ou subcontratar parte do processo de fabricação.

Compras

Como vimos na seção anterior, o pMRP trará visibilidade a quaisquer problemas de capacidade nos centros de trabalho de produção de materiais acabados e semiacabados. Além disso, também pode ser muito útil para produtos de matéria-prima adquiridos de um fornecedor.

Quando um plano de demanda é criado para um produto acabado, a lista técnica explodirá e será calculada a quantidade necessária para todos os níveis de componentes, incluindo matérias-primas. Esta visibilidade das quantidades necessárias de matéria-prima que o negócio irá necessitar no futuro é muito importante para o departamento de compras poder discutir este plano com os fornecedores e garantir que não haverá perturbações na cadeia de abastecimento.

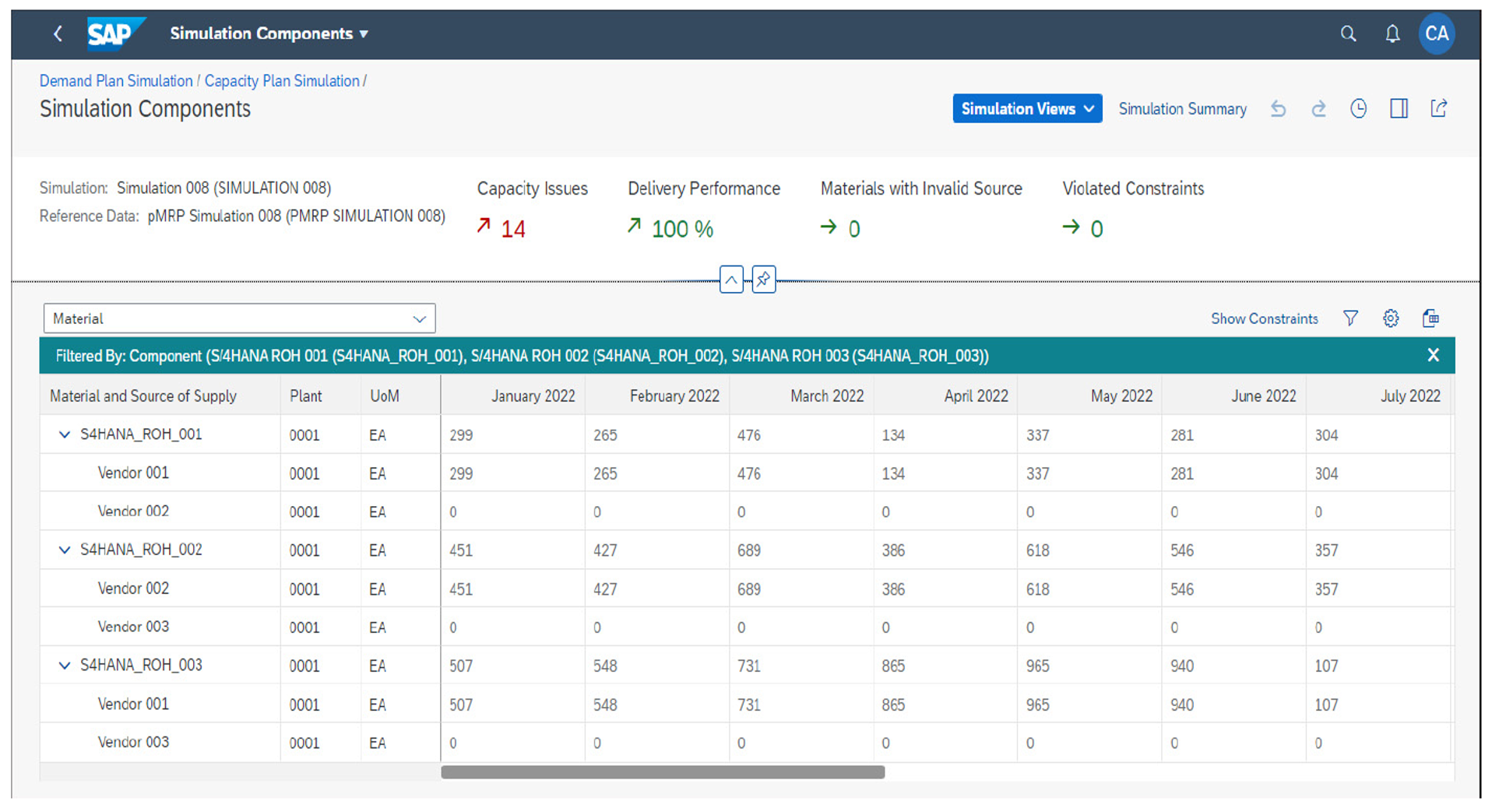

Muitas vezes, especialmente em empresas que utilizam a produção just-in-time (JIT), a previsão de matéria-prima deve ser partilhada com os fornecedores de matéria-prima para que a sua produção esteja alinhada com os cronogramas de produção da empresa, aumentando a eficiência e permitindo tanto a redução de stocks como de inventário. custos. As empresas podem utilizar a simulação pMRP como insumo para fornecedores de matéria-prima, compartilhando a quantidade necessária de cada produto com seu respectivo fornecedor ou liberando necessidades independentes planejadas (PIRs) para os componentes com base nas quantidades simuladas dos componentes. Abaixo apresenta-se a tela Componentes de Simulação , onde é possível visualizar uma tabela com a quantidade necessária de cada componente de cada fornecedor. Você pode até baixar esta tabela como uma planilha e compartilhá-la com os fornecedores.

Numa perspectiva mais estratégica, o departamento de compras também pode utilizar os insumos do pMRP para negociar contratos com fornecedores, utilizando quantidades previstas para obter um melhor preço da matéria-prima. Eles também podem usar as entradas do pMRP para identificar a necessidade de encontrar ou desenvolver novas fontes de fornecimento quando a demanda aumentar mais do que o fornecedor pode fornecer.

%20%E2%80%93%20Portugu%C3%AAs%20(Portugal,%20Brasil).png)

%20%E2%80%93%20Portugu%C3%AAs%20(Portugal,%20Brasil).png)

Comentários

Postar um comentário